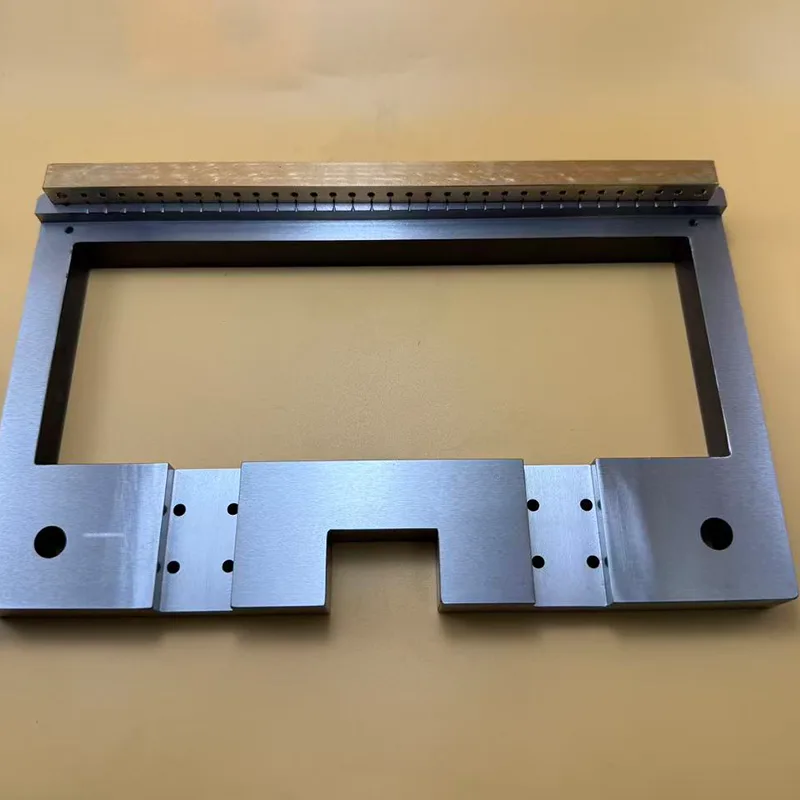

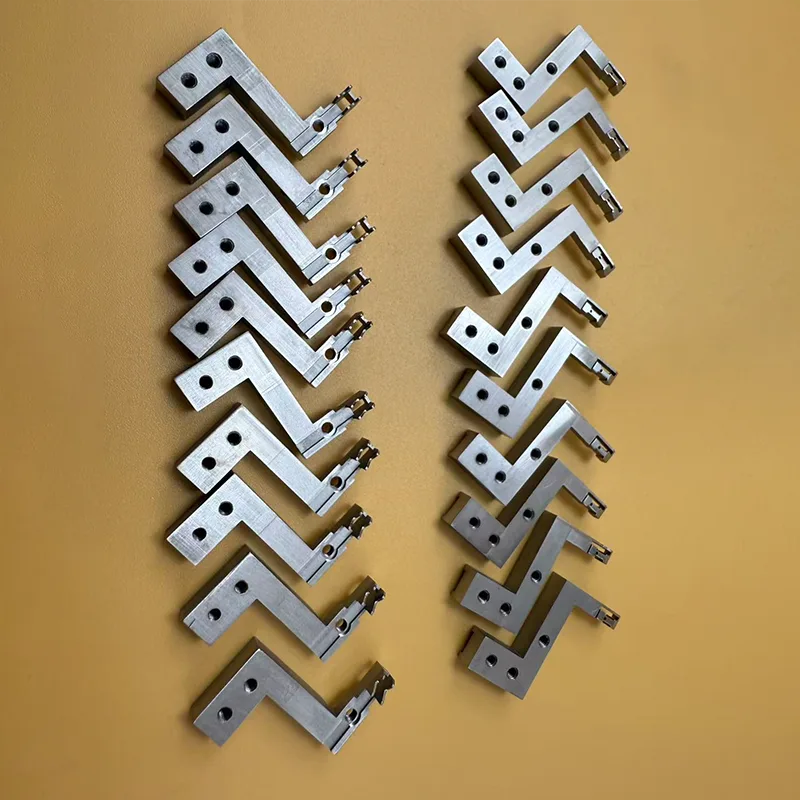

Металлические детали с ЧПУ, напечатанные на 3D-принтере

Отправить запрос

Компания Xincheng имеет собственный завод и является профессиональным производителем и поставщиком деталей, обработанных на станках с ЧПУ, в Китае. На этапе 3D-печати, благодаря точному контролю параметров лазера и путей сканирования, плотность металлических деталей, напечатанных с помощью 3D-печати с ЧПУ, превышает 99,5%, а механические свойства достигают или даже превосходят уровень поковок. На этапе прецизионной обработки с ЧПУ применяется технология пятиосной рычажной обработки, обеспечивающая точность основных размеров ±0,1–0,2% (минимум ±50 мкм) с превосходным качеством поверхности, что сокращает последующий процесс шлифования. Весь процесс контролируется с использованием системы качества ISO 9001. Все материалы, процессы и испытания отслеживаются, что соответствует строгим требованиям сертификации, например, авиационного AS9100.

Эффективное и гибкое производство, адаптируемое к разнообразным производственным потребностям.

Его можно производить без пресс-форм, что идеально адаптируется к таким производственным сценариям, как мелкосерийное производство, индивидуальное пробное производство и быстрая итерация, что значительно снижает затраты на инвестиции в пресс-формы. Благодаря двухканальному параллельному решению «быстрая проверка прототипа + прецизионное производство» цикл пробного производства металлических деталей с 3D-печатью с ЧПУ может быть сокращен с традиционных 5 месяцев до 6 недель, а общая эффективность доставки увеличивается более чем на 40%. Он одновременно поддерживает синхронное производство различных разновидностей и спецификаций компонентов, гибко реагируя на индивидуальные требования клиентов.

Полная цифровизация процессов расширяет возможности интеллектуального производства

От импорта моделей САПР, оптимизации параметров процесса, мониторинга процесса печати в реальном времени до создания путей обработки с ЧПУ и проверки готовой продукции — весь процесс связан с цифровым подключением. Оснащенный профессиональной системой программного обеспечения Oqton 3DXpert®, он реализует автоматическую ориентацию компонентов, создание поддержки, планирование пути, а также поддерживает удаленный мониторинг и анализ данных, закладывая основу для модернизации интеллектуального производства.

Широко применяется в различных областях, способствует модернизации промышленности.

Аэрокосмическая промышленность: топливные форсунки, легкие кронштейны, компоненты турбин и т. д. За счет объединения нескольких деталей для печати одной детали срок службы увеличивается в пять раз, эффективность использования топлива повышается на 15%, а производственный цикл сокращается с трех месяцев до 72 часов.

Медицина и здравоохранение: Персонализированные ортопедические имплантаты, реставрации зубов и т. д. На основании данных КТ пациента для точного моделирования имплантат идеально подходит к кости. Пористая структура поверхности способствует сращению костей, а время послеоперационного восстановления сокращается на 30%.

Автомобили высокого класса: аккумуляторные ящики для транспортных средств на новых источниках энергии, детали системы подвески, специальные компоненты для гоночных автомобилей и т. д. При снижении веса на 25 % и повышении прочности конструкции запас хода увеличился на 8 %, а цикл мелкосерийного опытного производства сократился с 6 недель до 10 дней.

Прецизионные формы: формы конформного охлаждения, формы со сложной полостью и т. д. Встроенный изогнутый канал охлаждения, соответствующий форме изделия, повышает эффективность охлаждения на 40 %, сокращает цикл литья под давлением на 30 %, значительно продлевает срок службы формы и качество формования изделия.

Гарантия качества и обязательства по обслуживанию

Гарантия качества материалов: все металлические порошки поставляются из законных источников, а отчеты об испытаниях материалов предоставляются для обеспечения однородного состава и стабильных характеристик.

Гарантия на инспекцию: благодаря высокоточным 3D-сканерам, металлографическим анализаторам, машинам для испытаний на растяжение и другому инспекционному оборудованию проводятся комплексные проверки размеров, плотности и механических свойств металлических деталей, напечатанных с помощью 3D-печати с ЧПУ. Никакая некачественная продукция не покидает завод.

Гарантия обслуживания: Мы предлагаем услугу «под ключ», включающую оптимизацию конструкции, разработку технологического плана, пробное и серийное производство. Наша профессиональная техническая команда будет следить за всем процессом, быстро реагировать на потребности клиентов и решать производственные проблемы.